Anyagösszetétel: Hogyan határozzák meg a polimer- és fémválasztások a kábelköteg-csatlakozó teljesítményét

Nylon 6/6 vs. Rozsdamentes acél: Húzószilárdság, hőstabilitás és korrózióállóság

A Nylon 6/6 kábelkötegelők 120 és 250 font (kb. 54–113 kg) közötti húzóerőt bírnak el, és jól hajlíthatók is, ami miatt kiválóan alkalmasak olyan beltéri feladatokra, ahol nincs nagy igénybevétel. Ezek a kötözők azonban elkezdenek szétesni, ha a hőmérséklet eléri a 185 Fahrenheit-fokot (kb. 85 Celsius-fok), és nem állják meg a helyüket, ha hosszabb ideig napfénynek vannak kitéve vagy erős vegyszerek hatásának. Az öntöttacél kábelkötegelők teljesen más történetet mesélnek. Több mint 1000 font (kb. 454 kg) terhelést is elbírnak, és kiválóan működnek egy lenyűgöző hőmérséklet-tartományban, mínusz 40-től egészen 1200 Fahrenheit-fokig (vagy mínusz 40-től 650 Celsius-fokig). Ezek a fémből készült kötözők alakjukat megtartják akár többszöri felmelegedés és lehűlés után is, ellenállnak a tengervízben való merítésnek, és megbízhatóan működnek nehéz vegyi környezetekben is, például tengeri olajfúrótornyokon vagy szennyvíztisztító létesítmények belsejében. A nylon ellenállhat néhány alap oldószernek, de az öntöttacél nem korrodálódik úgy, mint a hagyományos műanyag, így elkerüli a rozsdásodásból adódó hibákat, amelyek gyorsan tönkretennék a nylon alkatrészeket.

Nagy teljesítményű polimerek (PEEK, ETFE, POM): UV-, vegyi- és rezgésállóság kemény körülményekhez

A műszaki polimerek közül a legkeményebb alkalmazásokra kifejlesztett anyagok a PEEK, az ETFE és a POM. Vegyük például a PEEK-et, amely megtartja szilárdságát akkor is, ha a hőmérséklet eléri a 480 Fahrenheit-fokot (azaz 250 Celsius-fokot), és ellenáll kemény kémiai anyagoknak, mint az aceton vagy a klórozott szénhidrogének, anélkül hogy duzzadttá vagy rideggé válna. Az ETFE pedig speciális fluoropolimer szerkezetének köszönhetően kiválóan ellenáll a napfénynek. Tapasztalatunk szerint ezek az anyagok több mint 15 évig kitartanak kifakulás vagy szakítószilárdság-veszteség nélkül kültéren. Ne feledjük el a POM-ot sem, amely merevséget, alacsony súrlódási tulajdonságokat és jó fáradási ellenállást kombinál. Ez ideálissá teszi olyan helyekre, ahol a hagyományos műanyag alkatrészek elhasználódnának a folyamatos mozgás és rezgés miatt, gondoljunk például repülőgépek belső kábelezésére vagy motorok közelében lévő alkatrészekre. Olcsóbb műanyagokkal ellentétben ezek az előrehaladott anyagok nem repedeznek meg, nem deformálódnak és nem változtatják meg alakjukat idővel, még folyamatos igénybevétel esetén sem.

Tűzvédelmi, halogénmentes és lebontható kábelkötegelő lehetőségek a biztonság és fenntarthatóság követelményeinek teljesítéséhez

A UL94 V-0 tűzállóságra minősített kábelkötegelők általában kb. tíz másodpercen belül elalszanak, ha lángok érik őket. Ez a tulajdonság különösen fontos az olyan szűk elektromos dobozokban vagy szervertermekben, ahol a hő gyorsan felhalmozódhat, és így megakadályozza a tűz terjedését. Számos gyártó jelenleg már halogénmentes változatokat is kínál, amelyek égés közben nem bocsátanak ki veszélyes hidrogén-halogenideket vagy dioxinokat. Ezek a termékek megfelelnek az EU RoHS irányelv és az IEC 61249-2-21 előírásai által meghatározott szükséges szabványoknak, ezért kiválóan alkalmazhatók olyan helyeken, mint metróállomások vagy autópálya-alagutak, ahol elsődleges szempont a közbiztonság. Egyes újabb, növényi alapanyagokból, például PLA-ból vagy PHA-ból készült lebontható modellek ipari komposztáló létesítményekben kb. öt év alatt teljesen lebomlanak. Ez kb. 80 százalékkal csökkenti a szemétlerakókba kerülő hulladék mennyiségét a hagyományos nylon kötéltekhez képest. Mivel világszerte az államok egyre szigorúbb biztonsági előírásokat vezetnek be, és a vállalatok egyre inkább az ökológiai célokat tartják szem előtt, ezért ezen speciális kábelkötegelők egyre gyakrabban használatosak különböző iparágakban.

Mechanikai megbízhatóság: Húzószilárdság, húzóerő-szabályozás és teherbíró képesség konzisztenciája

Hurok húzószilárdság (LTS) és a valós dinamikus terhelések: Miért nem elegendőek a laboratóriumi értékelések

A hurokban mért húzószilárdsági (LTS) érték azt méri, mekkora erőt bír el valami egyenes vonalú húzáskor, de a gyakorlati alkalmazásokban igazából az számít, hogyan viselkednek az anyagok változó körülmények között. A szabványos laboratóriumi tesztek nem veszik figyelembe a valós környezetben előforduló tényezőket, például a gépek üzem közben keletkező rezgéseit, a hőmérsékletváltozásokból adódó hosszirányú tágulást vagy összehúzódást, illetve a hirtelen ütődéseket, amelyek másképp terhelik az alkatrészeket, mint a szabályozott próbák. Ezek a tényezők valójában gyorsabban kopasztják az anyagokat, mint amennyire számítani lehetne. A terhelési mintázatok elemzésekor a mérnökök azt tapasztalják, hogy a valós körülmények között ható erők gyakran körülbelül 30 százalékkal, sőt akár 40 százalékkal is csökkenthetik a tényleges szilárdságot a tiszta laboratóriumi adatokhoz képest. Az olyan iparágak számára, mint a repülőgépgyártás, a robotrendszerek vagy a nagy építőberendezések területe, ennek a különbségnek az ismerete különösen fontos. Ezért az okos tervezők mindig tartalékkal dolgoznak, néha akár kétszer olyan teherbírású rögzítőelemeket használnak, mint amennyire szerintük szükség lenne, csak hogy biztonságos legyen. Ezt a gyártóüzemek karbantartási feljegyzései is alátámasztják – a kábelek eltörésének vagy kilazulásának legtöbb esete nem azért következik be, mert valaki túlterhelte őket a megadott értékek felett, hanem mert azok a váratlan dinamikus erők, amelyeket senki sem modellezett megfelelően, előbb elérték őket. Ezért az LTS-értékekre való kizárólagos támaszkodás nem elegendő olyan rendszerek tervezésénél, ahol a meghibásodás nem opció.

Túlfeszítés elleni védelem és nem károsító feszítés: érzékeny kábelek és kábelszálak integritásának védelme

A túlzott szorítás továbbra is a legtöbb problémát okozza szigetelési károk formájában, különösen akkor, ha alacsony feszültségű csatlakozásokkal, üveg- vagy koaxkábelekkel van dolgunk. A modern, magas minőségű kábelkötegelők mostantól speciális funkciókkal rendelkeznek, amelyek korlátozzák a szorítás mértékét a telepítés során. Ilyen megoldások például az erős húzás hatására eltörő rögös reteszek, vagy a kis nyomáskapcsoló mechanizmusok, amelyek kb. 2–4 psi nyomásra vannak kalibrálva. Ez elegendő ahhoz, hogy minden biztonságosan rögzítve maradjon, ugyanakkor elkerülje a szigetelőrétegek összenyomódását vagy az érzékeny külső bevonatok sérülését. Egyes gyártók olyan sima szélű nylon változatokat is készítenek, amelyek kifejezetten a kopás csökkentésére lettek tervezve, így segítik a jelminőség megőrzését, megelőzve a mikroszkopikus karcolásokat az optikai szálak felületén. Független harmadik fél által végzett tesztek azt mutatták, hogy ezek a megfelelően feszített rendszerek körülbelül háromszor hosszabb ideig tartanak, mint a régi módszerek, amikor az emberek egyszerűen csak az adott pillanatban kéznél levő kötegelt használták. Teljesen logikus, hiszen az intelligens mechanikai tervezés jobban működik, mint az, ha valaki addig szorít, amíg valami el nem törik.

Tervezési intelligencia: Kattintható pontosság, szerkezeti megerősítés és alkalmazásspecifikus ergonómia

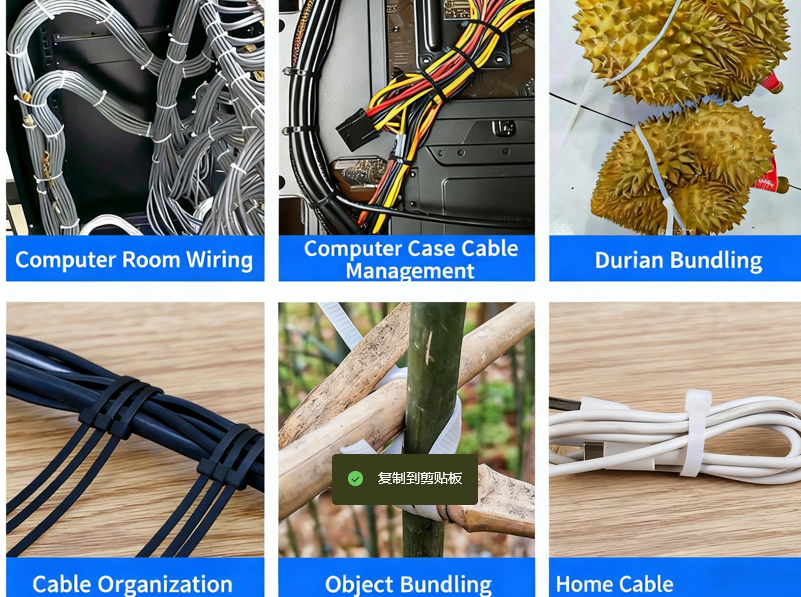

Az ipari minőségű kábelkötegelők kiemelkedését nem csupán az anyaguk határozza meg, hanem az is, hogyan tervezték őket speciális alkalmazásokhoz. Ezek a kötéselemek pontos, biztos rögzítést biztosító fogaskerekekkel rendelkeznek, amelyek még extrém hőmérsékletváltozások vagy folyamatos rezgések hatására sem csúsznak el. Ezért olyan fontosak például repülőgépek elektronikájában vagy vonatjelző rendszerekben, ahol a meghibásodás kizárt. A gyártók különleges funkciókkal erősítik meg ezeket a kötéselemeket, mint például beépített rozsdamentes acélrostok vagy nyomáselosztásra optimalizált, speciálisan formázott fejek, amelyek segítenek elkerülni a katasztrofális meghibásodásokat vastag kábeltömbök vagy nehéz akkumulátorblokkok rögzítésekor. Az ergonómia terén a tervezők alaposan átgondolták a részleteket. A kábelkötegelők érdesített fülei jól használhatók még vastag kesztyűben is, ami különösen fontos környezetekben, mint az olajfúró tornyok vagy közművállalatok. Alacsony profiljuk csökkenti a balesetek kockázatát az automatizált gyártóterületeken, míg ferde fejük és sima zárósapkájuk a kézi terhelést körülbelül 40%-kal csökkenti – ezt elektromos autók akkumulátorgyártó sorain végzett tesztek is igazolták. Legyen szó mélytengeri kommunikációs kábelekről vagy modern járművek energiaellátásának kezeléséről, ezek a kábelkötegelők a precíz mérnöki tervezés, az okos anyagválasztás és a mindennapi használhatóság tökéletes egyensúlyát jelentik.

GYIK

Milyen előnyei vannak a rozsdamentes acél kábelkötegelők használatának?

A rozsdamentes acél kábelkötegelők szuperiort nyújtanak húzószilárdság, hőstabilitás és korrózióállóság tekintetében a nylon kötegelőkhöz képest, így ideális választást jelentenek extrém környezetekhez.

Hogyan viszonyul egymáshoz a PEEK és az ETFE magas teljesítményű polimerek tartóssága?

A magas teljesítményű polimerek, mint például a PEEK és az ETFE, megtartják szilárdságukat magas hőmérsékleten, és ellenállnak az UV-sugárzásnak és a vegyi anyagoknak, így hosszú élettartamot biztosítanak durva körülmények között.

Miért fontosak a tűzgátló és halogénmentes kábelkötegelők?

A tűzgátló és halogénmentes kábelkötegelők segítenek megakadályozni a tűz terjedését, és csökkentik a mérgező kibocsátásokat égés közben, ezzel kielégítve a biztonsági és környezetvédelmi előírásokat.

Miért nem mindig megbízható a hurok-húzószilárdság (LTS) a gyakorlati alkalmazásokban?

Az LTS nem veszi figyelembe a dinamikus erőket és a környezeti változásokat, amelyek befolyásolják az anyag teljesítményét, ezért biztonsági tartalékokkal rendelkező tervezésre van szükség.

Hogyan javítják az ergonómiát és a funkcionalitást a fejlett kábelkötegelő tervezések?

A fejlett tervek pontos rögzítőfogantyús kialakítást és ergonómiai jellemzőket tartalmaznak, amelyek növelik a felhasználhatóságot és csökkentik a fizikai terhelést, biztosítva a megbízhatóságot és hatékonyságot különböző környezetekben.

Tartalomjegyzék

-

Anyagösszetétel: Hogyan határozzák meg a polimer- és fémválasztások a kábelköteg-csatlakozó teljesítményét

- Nylon 6/6 vs. Rozsdamentes acél: Húzószilárdság, hőstabilitás és korrózióállóság

- Nagy teljesítményű polimerek (PEEK, ETFE, POM): UV-, vegyi- és rezgésállóság kemény körülményekhez

- Tűzvédelmi, halogénmentes és lebontható kábelkötegelő lehetőségek a biztonság és fenntarthatóság követelményeinek teljesítéséhez

- Mechanikai megbízhatóság: Húzószilárdság, húzóerő-szabályozás és teherbíró képesség konzisztenciája

- Tervezési intelligencia: Kattintható pontosság, szerkezeti megerősítés és alkalmazásspecifikus ergonómia

-

GYIK

- Milyen előnyei vannak a rozsdamentes acél kábelkötegelők használatának?

- Hogyan viszonyul egymáshoz a PEEK és az ETFE magas teljesítményű polimerek tartóssága?

- Miért fontosak a tűzgátló és halogénmentes kábelkötegelők?

- Miért nem mindig megbízható a hurok-húzószilárdság (LTS) a gyakorlati alkalmazásokban?

- Hogyan javítják az ergonómiát és a funkcionalitást a fejlett kábelkötegelő tervezések?